En la medición de presión, puede notar que los resultados de la medición no reflejan inmediatamente los cambios en la presión de entrada o no se corresponden completamente cuando la presión vuelve a su estado inicial. Por ejemplo, cuando se utiliza una báscula de baño para medir el peso, el sensor de la báscula requiere tiempo para detectar y estabilizar con precisión la lectura de su peso. Eltiempo de respuestadel sensor provoca fluctuaciones iniciales en los datos. Una vez que el sensor se ajuste a la carga y complete el procesamiento de datos, las lecturas mostrarán resultados más estables.Esto no es un defecto del sensor sino una característica normal de muchos dispositivos de medición electrónicos, especialmente cuando implican procesamiento de datos en tiempo real y obtención de estado estable. Este fenómeno puede denominarse histéresis del sensor.

¿Qué es la histéresis en los sensores de presión?

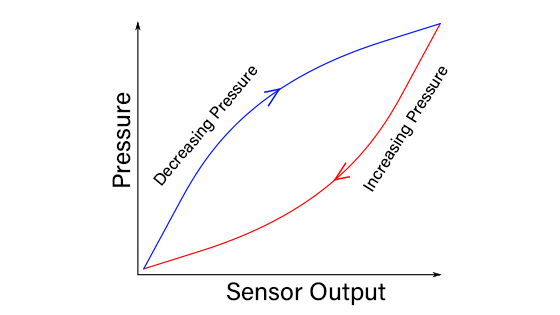

SensorhistéresisNormalmente se manifiesta cuando hay un cambio en la entrada (como la temperatura o la presión) y la señal de salida no sigue inmediatamente al cambio de entrada, o cuando la entrada vuelve a su estado original, la señal de salida no vuelve completamente a su estado inicial. . Este fenómeno se puede ver en la curva característica del sensor, donde hay una curva retrasada en forma de bucle entre la entrada y la salida, en lugar de una línea recta. Específicamente, si comienza a aumentar la entrada a partir de un cierto valor específico, la salida del sensor también aumentará en consecuencia. Sin embargo, cuando la entrada comienza a disminuir hasta el punto original, encontrará que los valores de salida son más altos que los valores de salida originales durante el proceso de reducción, formando un bucle obucle de histéresis. Esto muestra que durante el proceso de aumento y disminución, el mismo valor de entrada corresponde a dos valores de salida diferentes, que es la visualización intuitiva de la histéresis.

El diagrama muestra la relación entre la salida y la presión aplicada en un sensor de presión durante el proceso de aplicación de presión, representada en forma de curva de histéresis. El eje horizontal representa la salida del sensor y el eje vertical representa la presión aplicada. La curva roja representa el proceso en el que la salida del sensor aumenta al aumentar gradualmente la presión, mostrando la ruta de respuesta de baja a alta presión. La curva azul indica que a medida que la presión aplicada comienza a disminuir, la salida del sensor también disminuye, de alta presión a baja, lo que representa la reacción del sensor durante la descarga de presión. El área entre las dos curvas, el bucle de histéresis, muestra la diferencia en la salida del sensor al mismo nivel de presión durante la carga y descarga, generalmente causada por las propiedades físicas y la estructura interna del material del sensor.

Razones de la histéresis de presión

El fenómeno de la histéresis ensensores de presiónestá influenciado principalmente por dos factores principales, que están estrechamente relacionados con las propiedades físicas y el mecanismo de funcionamiento del sensor:

- Histéresis elástica del material Cualquier material sufrirá un cierto grado de deformación elástica cuando se somete a fuerzas externas, una respuesta directa del material a las fuerzas aplicadas. Cuando se elimina la fuerza externa, el material intenta volver a su estado original. Sin embargo, esta recuperación no es completa debido a la falta de uniformidad dentro de la estructura interna del material y a los ligeros cambios irreversibles en la microestructura interna durante las repetidas cargas y descargas. Esto da como resultado un retraso en el comportamiento mecánico durante los procesos continuos de carga y descarga, conocido comohistéresis elástica. Este fenómeno es particularmente evidente en la aplicación desensores de presión, ya que los sensores a menudo necesitan medir y responder a los cambios de presión con precisión.

- Fricción En los componentes mecánicos de un sensor de presión, especialmente aquellos que involucran partes móviles, la fricción es inevitable. Esta fricción puede provenir de contactos dentro del sensor, como puntos de contacto deslizantes, cojinetes, etc. Cuando el sensor soporta presión, estos puntos de fricción pueden dificultar el libre movimiento de las estructuras mecánicas internas del sensor, provocando un retraso entre la respuesta del sensor y la presión real. Cuando se descarga la presión, las mismas fuerzas de fricción también pueden impedir que las estructuras internas se detengan inmediatamente, mostrando así también histéresis durante la fase de descarga.

Estos dos factores juntos conducen al bucle de histéresis observado en los sensores durante repetidas pruebas de carga y descarga, una característica que a menudo es de particular preocupación en aplicaciones donde la precisión y la repetibilidad son altamente demandadas. Para reducir el impacto de este fenómeno de histéresis, es crucial un diseño cuidadoso y una selección de materiales para el sensor, y es posible que también se necesiten algoritmos de software para compensar esta histéresis en las aplicaciones.

El fenómeno de la histéresis ensensores de presiónestá influenciado por varios factores directamente relacionados con las propiedades físicas y químicas del sensor y su entorno operativo.

¿Qué factores provocan la histéresis del sensor?

1. Propiedades de los materiales

- Módulo elástico: el módulo elástico del material determina el grado de deformación elástica cuando se somete a una fuerza. Los materiales con un módulo elástico más alto se deforman menos y suhistéresis elásticapodría ser relativamente menor.

- Relación de Poisson: La relación de Poisson describe la relación entre la contracción lateral y el alargamiento longitudinal de un material cuando se somete a una fuerza, que también afecta el comportamiento del material durante la carga y descarga.

- Estructura interna: la microestructura del material, incluida la estructura cristalina, los defectos y las inclusiones, afecta su comportamiento mecánico y sus características de histéresis.

2. Proceso de fabricación

- Precisión del mecanizado: La precisión del mecanizado de los componentes del sensor afecta directamente a su rendimiento. Los componentes con mayor precisión encajan mejor, lo que reduce la fricción adicional y la concentración de tensión causada por un ajuste deficiente.

- Rugosidad de la superficie: la calidad del tratamiento de la superficie, como la rugosidad de la superficie, afecta la magnitud de la fricción, lo que influye en la velocidad de respuesta y la histéresis del sensor.

- Los cambios de temperatura afectan las propiedades físicas de los materiales, como el módulo de elasticidad y el coeficiente de fricción. Las altas temperaturas generalmente suavizan los materiales, reducen el módulo elástico y aumentan la fricción, aumentando así la histéresis. Por el contrario, las bajas temperaturas pueden hacer que los materiales sean más duros y quebradizos, afectando la histéresis de diferentes maneras.

3. Temperatura

- Los cambios de temperatura afectan las propiedades físicas de los materiales, como el módulo de elasticidad y el coeficiente de fricción. Las altas temperaturas generalmente suavizan los materiales, reducen el módulo elástico y aumentan la fricción, aumentando así la histéresis. Por el contrario, las bajas temperaturas pueden hacer que los materiales sean más duros y quebradizos, afectando la histéresis de diferentes maneras.

Riesgos

La presencia de histéresis ensensores de presiónpuede causar errores de medición, afectando la precisión y confiabilidad del sensor. En aplicaciones que requieren mediciones de alta precisión, como el control de procesos industriales de precisión y la monitorización de equipos médicos críticos, la histéresis puede provocar errores de medición importantes e incluso provocar que falle todo el sistema de medición. Por lo tanto, comprender y minimizar el impacto de la histéresis es una parte clave para garantizar el funcionamiento eficiente y preciso desensores de presión.

Soluciones para Histéresis en Sensores de Presión:

Para garantizar los efectos de histéresis más bajos posibles ensensores de presión, los fabricantes han tomado varias medidas clave para optimizar el rendimiento del sensor:

- Selección de materiales: La elección de los materiales juega un papel decisivo en la histéresis. Por lo tanto, los fabricantes seleccionan cuidadosamente los materiales centrales utilizados en la construcción de sensores, como diafragmas, sellos y fluidos de relleno, para garantizar que presenten una histéresis mínima en diferentes condiciones de trabajo.

- Optimización del diseño: al mejorar el diseño estructural de los sensores, como la forma, el tamaño y el grosor de los diafragmas, y optimizar los métodos de sellado, los fabricantes pueden reducir eficazmente la histéresis causada por la fricción, la fricción estática y la deformación del material.

- Tratamiento de envejecimiento: Los sensores recién fabricados pueden presentar una histéresis inicial significativa. A través detratamiento de envejecimientoy programas de prueba específicos, los materiales pueden acelerarse para estabilizarse y adaptarse, reduciendo así esta histéresis inicial. La siguiente imagen muestra laXDB305pasando portratamiento de envejecimiento.

- Estricto control de producción: Al controlar estrictamente las tolerancias y la calidad durante el proceso de producción, los fabricantes aseguran la consistencia de cada sensor y minimizan el impacto de las variaciones de producción en la histéresis.

- Calibración y compensación avanzadas: algunos fabricantes utilizan tecnología de compensación digital avanzada y métodos de calibración multipunto para modelar y corregir con precisión la histéresis en las salidas del sensor.

- Pruebas de rendimiento y clasificación: todos los sensores se someten a pruebas detalladas para evaluar sus características de histéresis. Según los resultados de las pruebas, los sensores se clasifican para garantizar que solo se lancen al mercado productos que cumplan con estándares de histéresis específicos.

- Pruebas de vida útil acelerada: para verificar la estabilidad del rendimiento de los sensores a lo largo de su vida útil esperada, los fabricantes realizan pruebas de vida útil y envejecimiento acelerado en muestras para garantizar que la histéresis permanezca dentro de límites aceptables.

Estas medidas integrales ayudan a los fabricantes a controlar y reducir eficazmente el fenómeno de histéresis ensensores de presión, asegurando que los sensores cumplan con los requisitos de alta precisión y confiabilidad en aplicaciones reales.

Hora de publicación: 09-mayo-2024